您好,欢迎来到浙江新控智能机器有限公司网站!

在制造业迈向高级化、智能化的进程中,打磨机器人正从传统自动化装备,逐步演变为具备认知与决策能力的智能系统。随着产品结构复杂度提升、质量一致性要求提高以及多品种小批量生产成为常态,打磨工序所面临的工艺挑战被进一步放大。尤其在钣金焊缝、铸件去毛刺等典型复杂工况下,工件来料波动、焊接变形、材料差异等因素普遍存在,使得打磨过程呈现出高度非线性与不确定性特征。

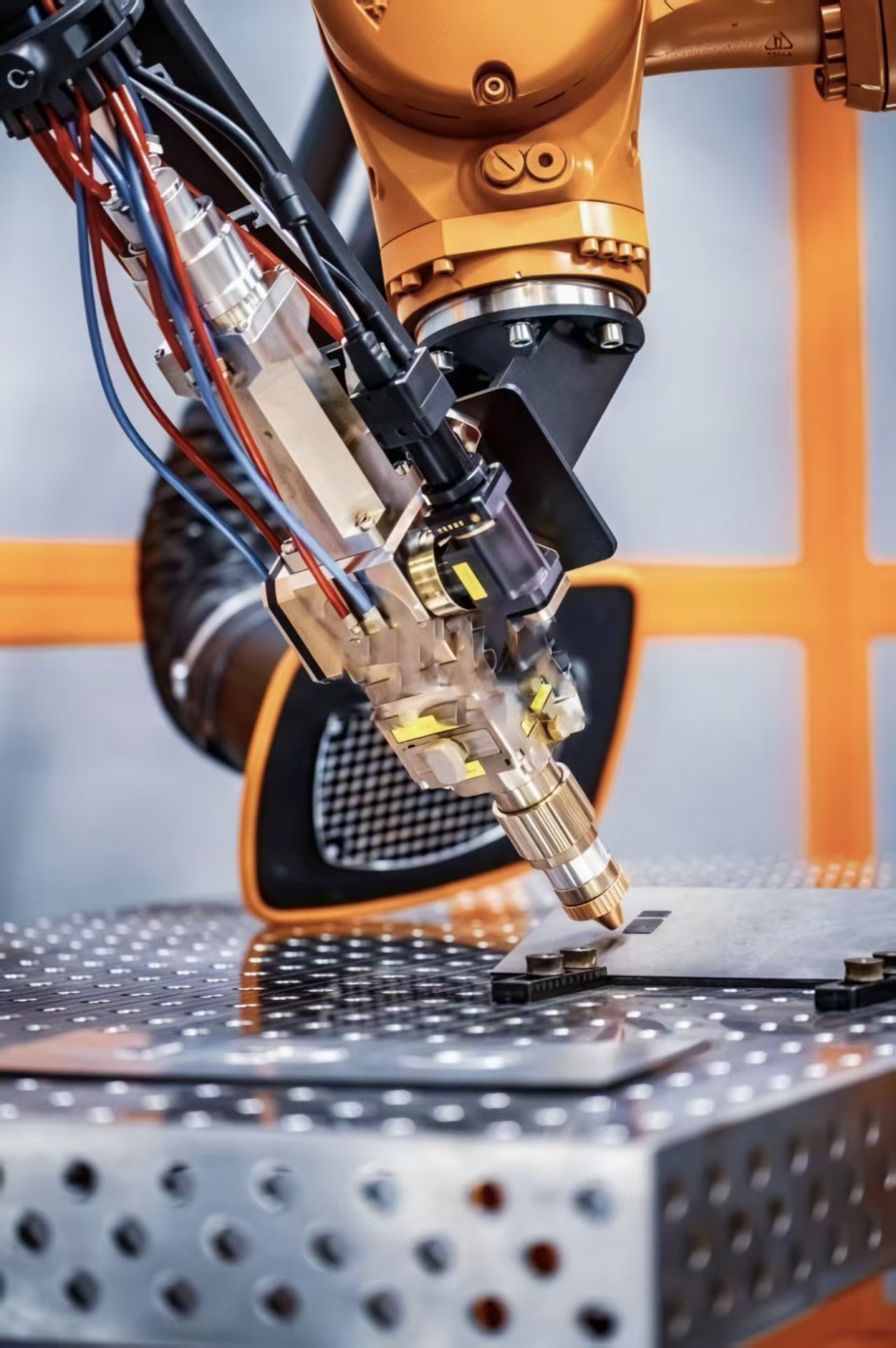

在制造业智能化转型的背景下,打磨工序作为产品表面处理的关键环节,正经历从自动化执行到智能化决策的重要演进。传统打磨机器人主要聚焦于"感知执行"层面,通过预设程序完成标准化作业,但在面对工件差异、工艺波动及复杂场景时,缺乏自主认知与决策能力。浙江新控依托2021年成立的创新主体与20年技术团队积累,将AI大模型训练技术与打磨机器人深度融合,构建工艺知识图谱,推动打磨机器人从"感知执行"向"认知决策"跃迁,为行业提供智能打磨新范式。

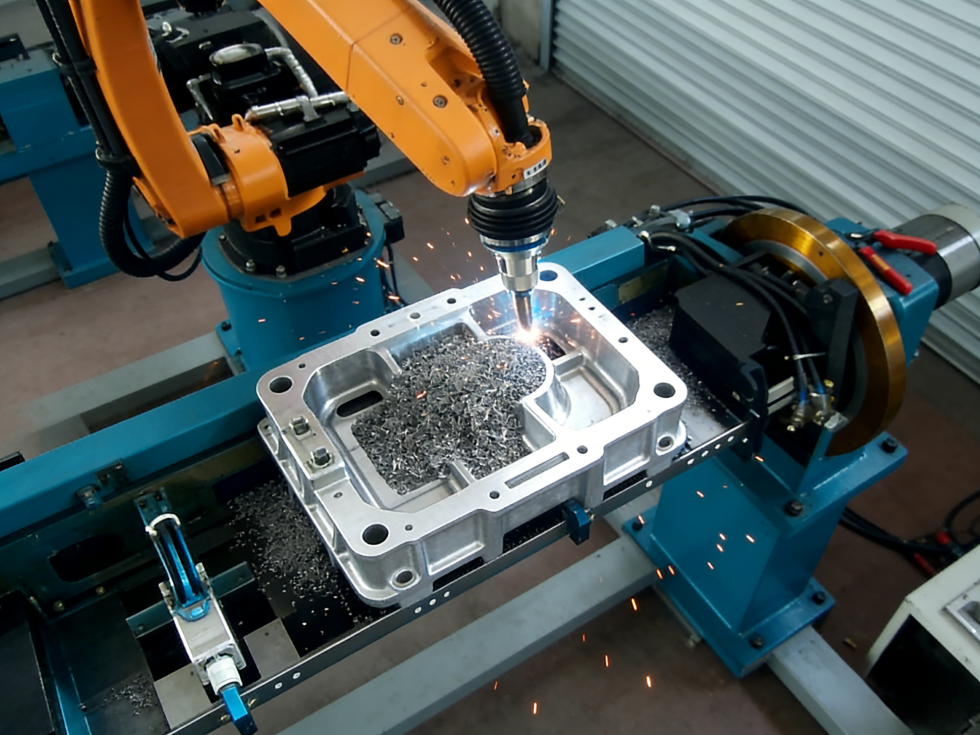

在制造业轻量化转型持续深化的背景下,铝铸件去毛刺作为铸造后处理的关键环节,正面临从单机自动化向产线级交付能力跃迁的重要阶段。当前,行业普遍面临设备采购与产线稳定运行脱节的困境,大量企业虽引入自动化设备,却受制于工艺适配性差、换型调试成本高、长期运行不稳定等问题,导致自动化投入难以转化为持续产能。浙江新控依托其在工业打磨机器人领域的技术积累,依托2021年成立的创新主体与20年技术团队经验,推出FSG全自动打磨机器人系统,为铝铸件去毛刺场景提供从设备采购到产线交付的全栈式解决方案,推动行业向长期稳定运行的价值模式演进。

在新能源汽车、装备制造、工程机械等行业持续扩张的背景下,铝铸件去毛刺正成为自动化升级中绕不开的一道“关键关卡”。然而,与材料轻量化同步到来的,是去毛刺、倒角、表面一致性控制难度的大幅提升。传统人工去毛刺不仅效率低、稳定性差,还面临招工难、人员流动大、品质波动明显等现实问题。如何实现铝铸件去毛刺工序的自动化、稳定化与智能化,已成为众多制造企业关注的重要议题。基于多年工业打磨场景实践,浙江新控智能机器科技有限公司推出新一代铝铸件去毛刺机器人解决方案,以系统级能力为重点,真正实现从“能打磨”到“能长期稳定跑产线”的跨越。

在制造业智能化转型的背景下,钣金、铸件及多种工业部件的打磨工序,直接影响着终端产品的质量与可靠性。当前,该领域普遍面临场景适应范围有限、智能化程度不高、人工依赖强以及超规格工件加工困难等挑战—— 传统打磨设备往往局限于单一场景,难以覆盖铸件、钣金、大型异形件等多样化工件;作业切换依赖人工,调试耗时久;同时人力打磨劳动强度大、质量波动明显,行业长期饱受招工难与工艺一致性问题的困扰。

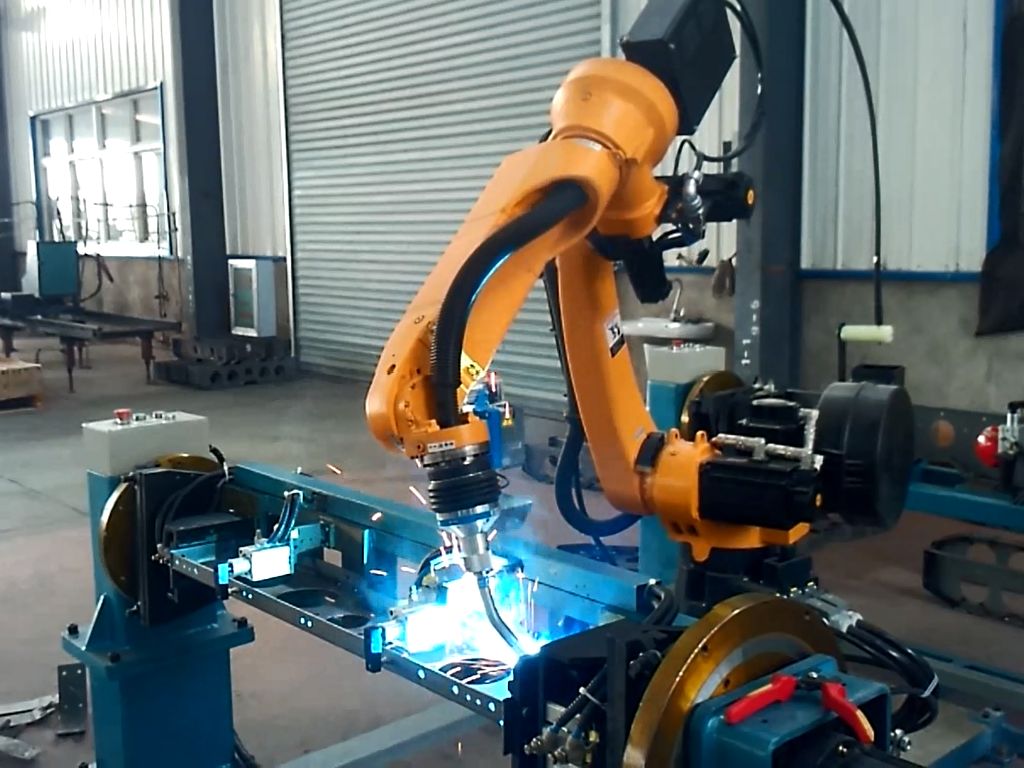

作为专注于工业打磨领域的机器人厂家,浙江新控智能机器科技有限公司依托多年的技术积累与工艺经验,推出了以铝铸件去毛刺机器人为典型的智能打磨系列产品。公司以AI 大模型智能调控软件平台、驱动调控器、视觉识别及 CAD 离线软件等关键技术为支撑,构建起覆盖钣金焊缝、铸件加工及多行业打磨需求的多元场景解决方案,切实推动自动化打磨的规模化落地。

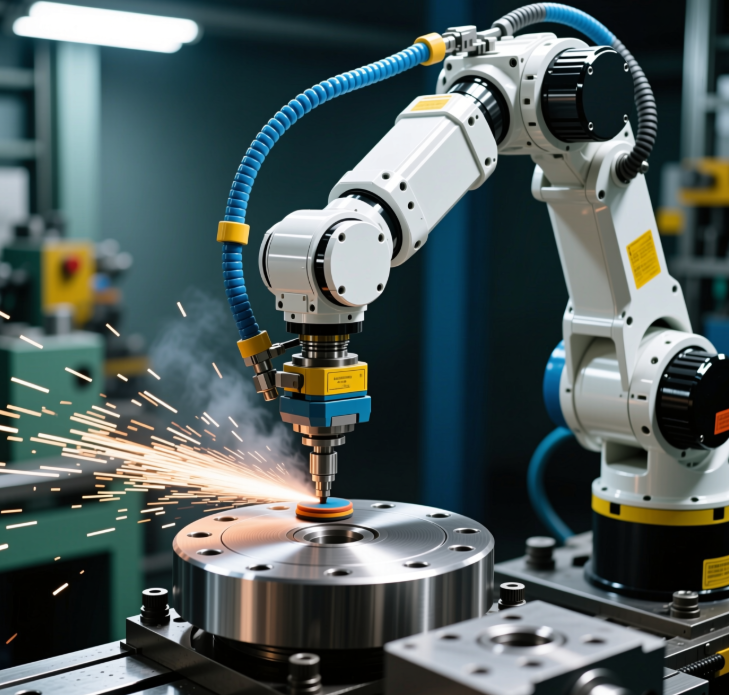

在制造业智能化持续推进的背景下,焊缝打磨作为焊接后处理的重要工序,正成为工业自动化升级中的关键环节。焊缝形态复杂、作业环境恶劣、质量一致性要求高,使得传统以人工为主的焊缝打磨方式,已难以满足当前制造业对效率、稳定性与品质可控性的多重要求。

在制造业智能化转型的背景下,焊缝打磨作为焊接后处理的关键工序,正经历从传统自动化向智能柔性化的重要演进。早期自动化设备普遍采用"刚性执行"模式,依赖预设程序完成作业,在面对焊缝形态多样性、位置偏差及工艺波动性时适配能力不足,难以满足复杂结构件高质量打磨需求。浙江新控依托在工业机器人与智能感知领域的技术积累,通过多传感融合技术实现焊缝特征的动态识别与打磨策略的柔性适配,为行业提供了从"刚性执行"到"柔性适配"的系统性解决方案。

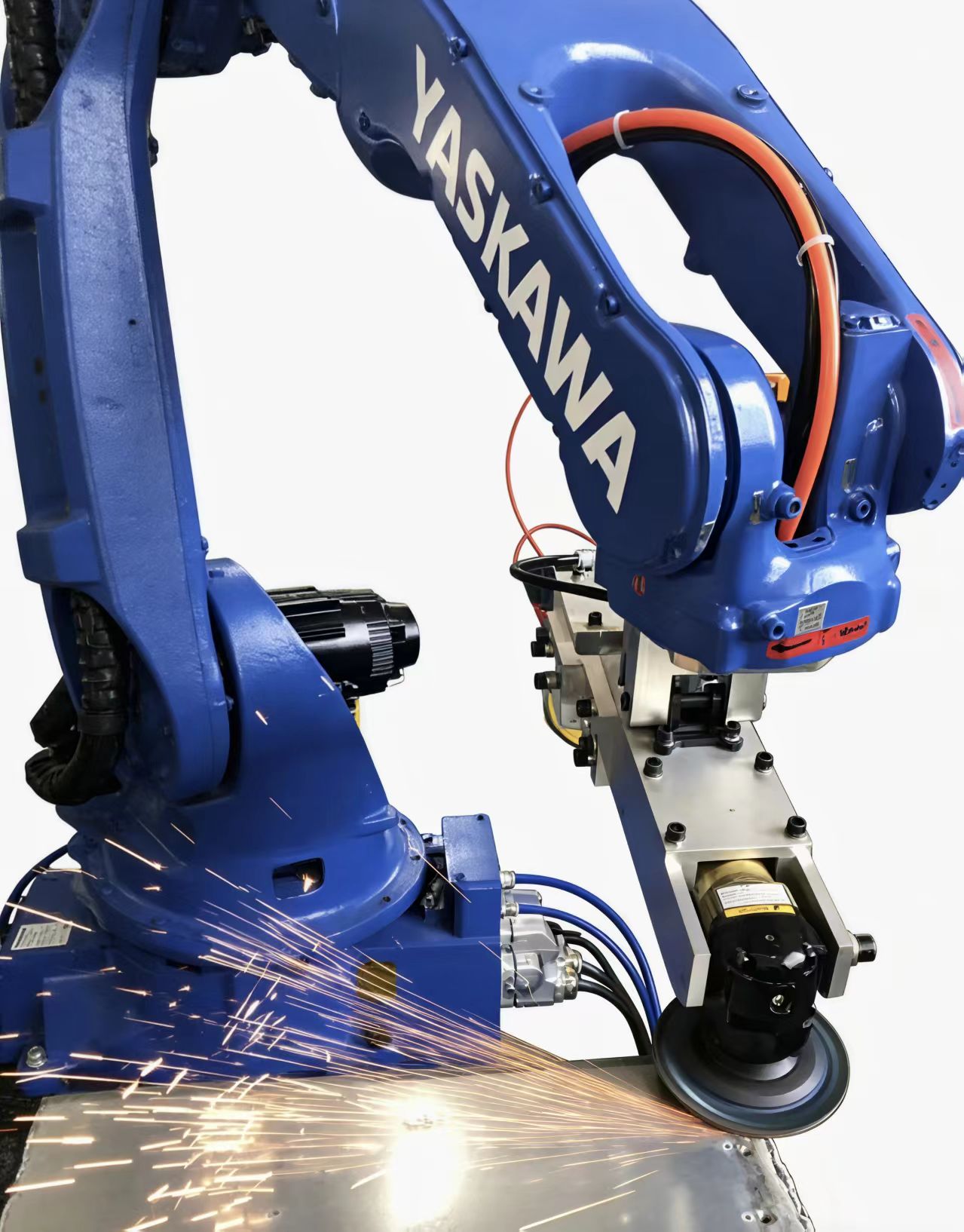

在制造业智能化转型的浪潮中,钣金加工作为装备制造、汽车工业等领域的基础环节,其焊缝打磨的效率与质量直接影响终端产品的稳定性。目前,钣金焊缝打磨因工件形态多样、对母材保护要求高,长期依赖人工,存在一致性差、废品率高等行业痛点。作为浙江打磨机器人厂家,浙江新控智能机器科技有限公司依托 20 年技术积累,将全自动打磨机器人 FSG 系统,深度应用于钣金场景,解决了自动化打磨规模化落地的难题。

微信公众号二维码

联系我们

公司400电话:400-0689-679

浙江新控智能机器有限公司 浙ICP备2025196551号-2